前言

在现代工业制造中,绞线作为电缆、钢丝绳等产品的核心材料,其质量直接决定着终端产品的性能表现。但您是否思考过,这些精密绞合的金属线材究竟是通过怎样的设备制造而成?从传统的手工绞合到如今的智能化生产线,绞线机的演变不仅推动了生产效率的飞跃,更让产品精度迈上新台阶。本文将深入剖析绞线生产的关键设备与技术,为您揭开高效绞线背后的机械奥秘。

一、绞线工艺的核心:绞线机的工作原理

绞线是通过将多根单丝金属线(如铜、铝或钢丝)按特定规则绞合为一股的加工过程,这一工艺对设备的稳定性、绞合精度及速度控制要求极高。

- 绞合过程解析

- 核心动作:绞线机通过旋转轴带动线盘转动,使多根单线围绕中心线呈螺旋状缠绕。

- 关键参数:节距(绞合长度)、绞合方向(左向或右向)及张力控制直接影响成品强度与柔韧性。

动力系统与控制系统

高速绞线机-的转速可达3000转-分钟以上-同时通过闭环反馈系统将误差控制在-0-5-以内">现代绞线机普遍采用伺服电机驱动,配合PLC(可编程逻辑控制器)实现转速、张力与绞合角度的精准调节。例如,*高速绞线机*的转速可达3000转/分钟以上,同时通过闭环反馈系统将误差控制在±0.5%以内。

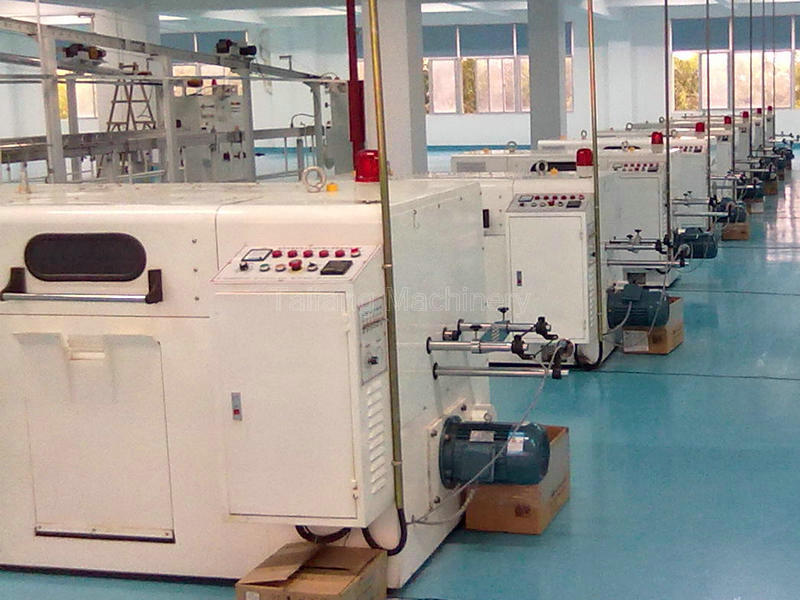

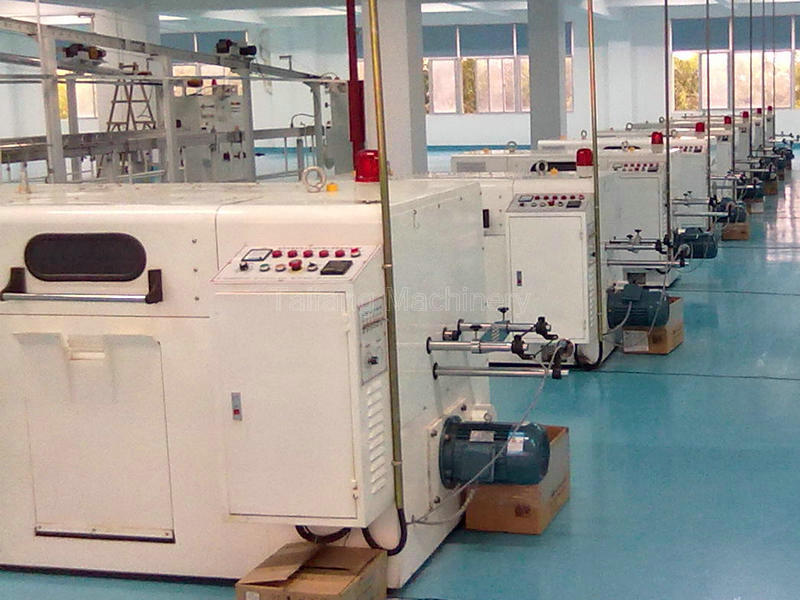

二、绞线生产设备的四大核心机型

根据绞线规格与生产需求,市场上主流的绞线设备可分为以下类型:

1. 管式绞线机

特点:结构紧凑,适用于小规格线材(如通信电缆)的批量生产。

优势:通过空心轴设计实现连续放线,减少停机换盘时间,生产效率提升30%以上。

典型应用:网线、数据线等弱电导体的绞合。

2. 笼式绞线机

特点:采用多层级绞笼结构,可同时处理数十根单线。

优势:支持大截面线缆(如电力电缆)的高强度绞合,承载能力达10吨以上。

创新技术:部分机型配备自动润滑系统,降低维护频率。

3. 框式绞线机

特点:开放式框架设计,便于操作与线盘更换。

适用场景:适用于中低产量、多品种的柔性生产,换型时间可缩短至15分钟。

4. 双绞机(对绞机)

专精领域:主要用于高频电缆、同轴电缆的双线对绞,确保信号传输稳定性。

-

技术亮点:通过双绞头同步旋转,实现精确的绞距匹配与电磁屏蔽效果。

绞线设备">三、如何选择适合的绞线设备?

面对市场上琳琅满目的绞线机型号,企业需结合自身需求综合评估以下因素:

- 材料特性与产品规格

- 铜、铝等软金属适用高速绞线机,而钢丝绞合需选择高扭矩机型。

- 超细线(直径<0.1mm)加工需关注设备的防断线保护功能。

- 产能与自动化程度

- 小型企业可优先考虑半自动绞线机(如JH-500型),投资成本低且操作简便。

- 大规模生产则需配备全自动绞线生产线,集成放线、绞合、收卷与检测工序。

- 精度与质量控制

- 高端机型通过激光测径仪与在线监测系统,实现实时公差反馈(如±0.02mm)。

- 医疗或航空航天领域建议选择符合ISO 9001认证的设备。

- 能耗与维护成本

变频调速技术可降低能耗20%-40%,长期使用效益显著。

-

模块化设计的设备更易维修,备件更换周期延长50%以上。

四、绞线设备的技术发展趋势

随着工业4.0的推进,绞线机正朝着智能化与绿色制造方向突破:

数字孪生技术:通过虚拟仿真优化绞合参数,减少试机损耗。

AI缺陷检测:利用机器视觉自动识别断丝、跳股等问题,不良率降低至0.1%以下。

-

节能设计:再生制动系统可将减速能量转化为电能回馈电网。

五、绞线机的维护与保养要点

为确保设备长期稳定运行,需建立科学的维护制度:

- 定期检查项目

- 轴承润滑状态(每500小时补充耐高温油脂)。

- 传动皮带张力(防止打滑或过度磨损)。

- 关键部件保养

- 导轮与模具:每月清洁表面氧化物,避免划伤线材。

- 电气系统:每季度检测PLC程序与传感器灵敏度。

- 操作规范

- 严禁超负荷运行(如绞合线径超出设备标称值)。

- 突发停机时需先解除张力,防止线材回弹损伤机构。

—

通过以上分析可见,一台优质的绞线机不仅是金属加工的工具,更是企业提升竞争力、实现精益生产的核心装备。无论是传统线缆厂商还是新兴电子企业,只有精准匹配设备性能与生产需求,方能在激烈的市场竞争中占据先机。