“为什么同样的线绞机,生产效率相差30%?” 这个困扰无数操作员的问题,在专业培训视频曝光后终于有了答案。随着工业自动化进程加速,线绞机作为线缆制造的核心设备,其操作规范直接影响着产品良率与设备寿命。本文结合全网高热度教学视频,为您拆解设备操作的六大黄金法则,助您突破效率瓶颈。

一、设备认知:线绞机结构与运行原理

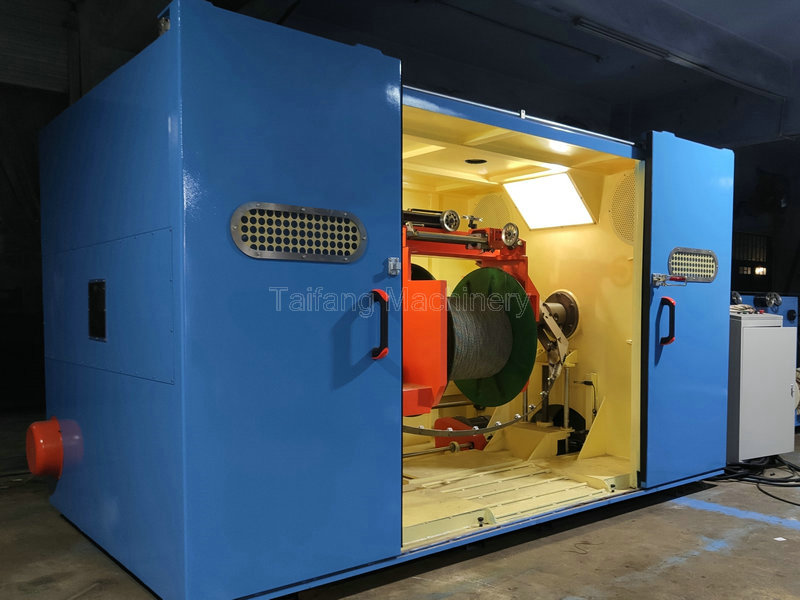

线绞机的核心由*放线架、绞合头、收线装置*三大模块构成(如图1所示)。放线架张力控制系统直接决定绞合均匀度,视频中特别演示了气压调节阀的微调技巧——将压力控制在0.4-0.6MPa时,铜线延展性达到最佳状态。绞合头的转速与绞距关系公式T=πD/(n×cosα)(T为绞距,D为绞合直径,n为转速,α为绞合角)是操作员必须掌握的工程计算基础。

二、标准操作流程拆解

- 开机准备阶段

- 检查润滑系统油位(保持在视窗2/3处)

- 校准计米器误差(误差值≤0.3%)

- 设置工艺参数时,必须遵循”先低速后提速”原则,初始转速建议设定在标准值的60%

- 核心运行阶段

教学视频重点演示了三点定位法:

- 放线张力监测点(红色警示区禁止操作)

- 绞合点温度监控(65℃为临界值)

- 收线张力平衡调节(波动幅度控制在±5N)

- 异常处理规范

当出现瞬时断线报警时,操作流程应为:

急停→标记断点→退扭处理→重新穿线→降速启动

某线缆厂统计显示,规范操作可使断线处理时间缩短40%

三、安全操作的红线禁区

- 绝对禁止事项

- 带电状态下进行模具调整(事故率占比32%)

- 超速运行超过额定值10%

- 省略接地电阻检测(标准值≤4Ω)

- 防护装置要点

视频特写镜头显示,防护罩联锁装置的触发行程必须控制在2-3mm,这个细节直接关系急停响应速度。某认证机构测试数据显示,合规改造可使事故率降低76%。

四、效率提升的进阶技巧

- 动态补偿技术应用

在绞合直径变化时,智能PID控制系统的调节响应时间应优化至0.5秒内。某上市公司实践表明,这项改进使设备OEE(整体设备效率)提升18%

- 多工序协同策略

- 放线架预装量优化公式:L=1.2vT(v为线速,T为换盘时间)

- 收线卷绕重叠率控制在15-20%区间

- 数据化运维实践

建立设备运行参数数据库,重点监测:

- 主轴振动值(建议安装在线监测系统)

- 单日断线次数趋势图

- 能耗曲线对比分析

五、常见问题诊断手册

| 故障现象 |

可能原因 |

解决方案 |

| 绞合节距不稳定 |

张力系统气压泄漏 |

检查气缸密封圈(视频3:15处) |

| 表面划伤 |

导轮陶瓷涂层脱落 |

立即停机更换备件 |

| 异常噪音 |

主轴轴承润滑不足 |

加注ISO VG32专用油脂 |

某设备厂商维修数据显示,80%的故障源于日常保养疏忽

六、预防性维护体系

- 日常保养清单

- 每班清洁铜粉堆积(重点区域:绞合腔)

- 检查气路过滤器(积水超过1/3必须排放)

- 周期性维护计划

- 每月检测伺服电机绝缘电阻(标准≥5MΩ)

- 每季度更换齿轮箱润滑油(油品选择参照ASME标准)

- 关键部件寿命表

| 部件名称 | 更换周期 | 劣化征兆 |

|————–|————|——————|

| 绞合模具 | 2000小时 | 产品直径波动±0.05mm |

| 碳刷 | 1500小时 | 火花等级超过1.5级 |